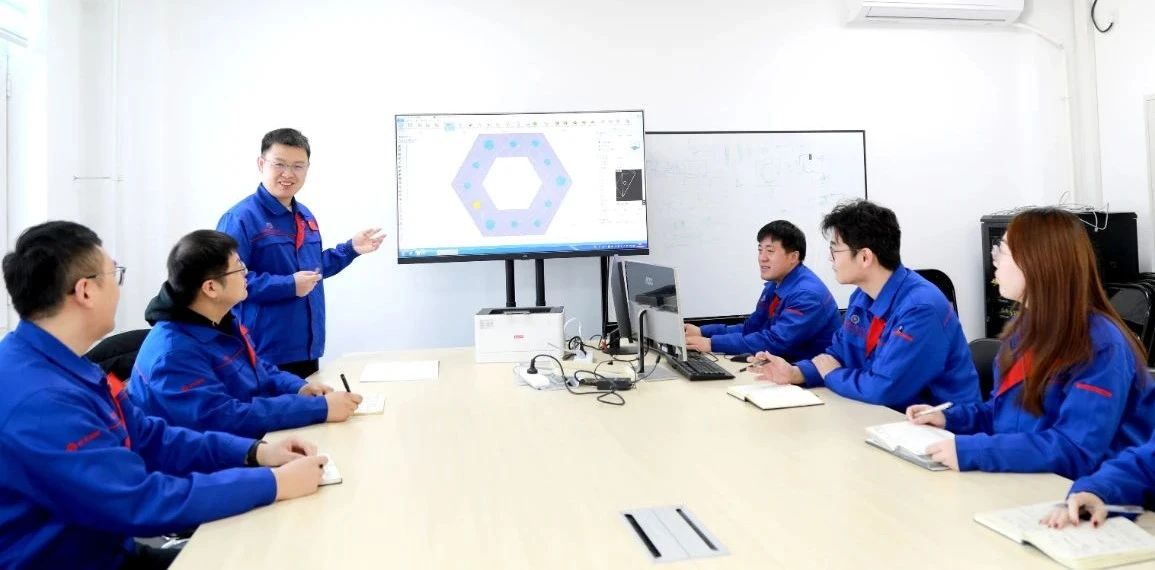

“目前常规壁厚的产品我们已经实现量产,但是如何把大型结构的壁厚进一步降下来,还得提高其力学性能……”在159厂增材公司的会议室,班组的几名工艺人员,正在探讨大型极限薄壁构件的可行性与可靠性问题。

这支由5名博士、13名硕士、2名专业副总师和5名高级工程师组成的团队,几乎每天都在进行着激烈的思想碰撞与技术创新。他们以严谨的学术风格,反复论证与优化技术方案,最终转化为车间里切实可行的生产工艺。6年奋斗,科技质量组已助力航天增材成功跃升至增材制造国家级创新中心、成为全国增材制造标准委员会工艺技术分标委,在国内增材技术领域占据重要位置。

这背后,是航天增材科技质量组以创新为刃、以质量为盾,在增材制造的大潮中劈波斩浪的奋斗成果,是这群年轻的科技工作者用智慧和汗水描绘出的逐梦画卷。

从“小白”到“大拿”的蜕变

科技质量组作为航天增材的核心班组,组员的技术水平关乎团队的核心竞争力,身为班组长的陈博士深谙此道。他与副组长崔博士、小刘等人共同搭建了“阶梯式成长模式”,帮助组员快速从“小白”蜕变为“大拿”。

团队通过“师带徒”模式夯实新人基础,利用专业技术体系建设赋能团队人员专业化发展。新职工崔朝兴在导师刘莹莹的指导下,仅三年,不仅斩获“匠心杯”全国职业技能竞赛铜奖,获得“全国技术能手”称号,更通过仿真技术的突破,在实际生产中大幅度提升新研制产品一次成功率。

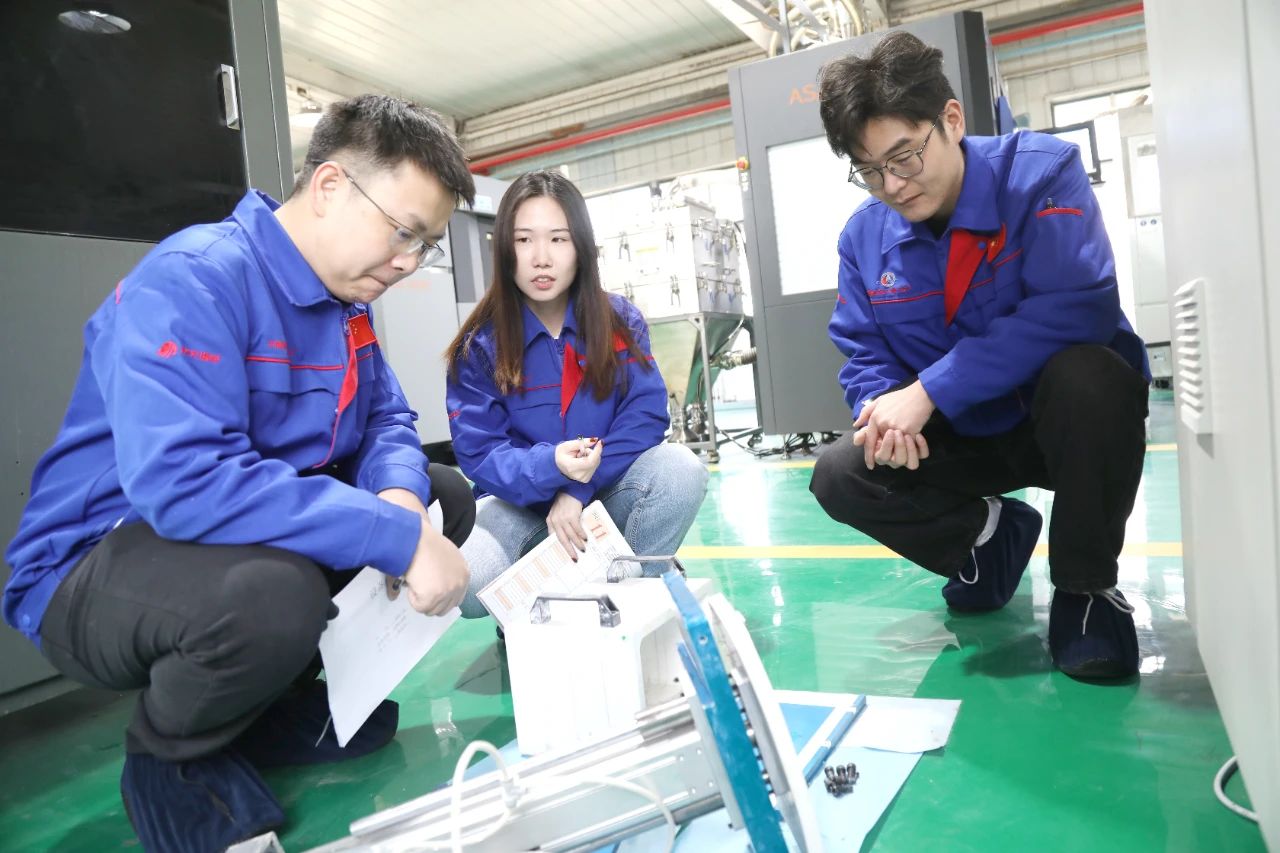

“只有充分了解实操过程,才能更好地制定产品工艺。”在现场,常能看到技术人员和操作人员一起探讨的场景,这种交流探讨可以显著增强工艺可操作性与问题识别能力。每当工艺人员制定一个新的工艺方案,首件产品加工时,工艺人员都是亲自上手操作,验证方案。这样不仅可以提升工艺技术的可靠性,也打造了一支具备技术与技能双向能力的人才队伍。团队现已培育出2名全国技术能手、1名国家级人才、2名专业副总师、多名行业技术骨干,班组已经形成快速育人的良性发展生态。

从“手工”到“智造”的重构

“打开电源,一束束蓝紫色的光从三维扫描仪中射出,操作员小李手握扫描仪,将光束对准受检产品,一丝不苟地检查着……”这是班组利用自动化设备进行质量检测的一幕。在航天产品“零缺陷”的严苛要求下,班组秉承“用质量支撑技术、以技术提升质量”的理念,通过强化工序标准化规范化与执行全到位质量控制,确保技术验证充分、执行彻底。

目前产品检验运用“机+人”双检模式,即利用在线监测设备识别打印过程中的风险问题,结合操作人员经验对产品实施“望、测、询、诊”,使“缺陷”无所遁形,实现产品质量“零缺陷”。此外,班组还应用智能化技术保证产品质量,通过开发智能清粉系统,解决手工清理的多次“反复”,确保一次清理到位,将传统人工8小时清粉作业时间压缩至1小时;自主研发设备健康监控平台,实现关键参数实时采集与异常预警,产品一次合格率提升至95%。

从“替代”到“核心”的跨越

在生产现场,陈博士和两名工艺人员,围着刚加工出来的陶瓷构件讨论着工艺优化,这是他们新攻关的前沿材料。“全员融合创新”攻关模式是科技质量组首创。它突破了传统专业壁垒,整合设计、工艺、检测全链条资源,突破了变形仿真和跨尺度复杂结构缺陷控制等关键技术。运用该模式,科技质量组已经实现对钛合金、高温合金等关键材料与大尺度构件增材制造工艺的全面掌握。

部分航天器复杂构件通过增材制造技术,将传统制造所需的一百多个零件集成为1个整体结构,减重达62%,性能指标超越国际同类产品。六年间,班组推动增材制造从航天辅助技术跃升为核心制造手段,由“替代”走向了“唯一”。班组荣获机械工业科学技术发明二等奖、中国产学研合作创新与促进奖等多项科技成果和集体荣誉。此外,班组借助首条基于5G+工业互联的增材制造产线,形成了生产线模式下的工艺制造方案与质量评价方案,在国内率先实现了全流程贯通,获“中国智能制造十大进展”,走在了行业前列。

从“单兵”到“生态”的突破

“增材制造技术用十余年的时间走过了其他制造技术上百年的历程。”公司负责人介绍说。这支主要承担增材制造新技术研发与产品实现、增材公司质量体系与标准化工作的班组,以增材制造国家级创新中心为支点,构建起“产学研用”深度融合的创新生态圈。

通过与高校联合攻关超高温材料与极端构件工艺、与装备企业共建智能产线,形成技术转化闭环。在一些产品关键部件的研制中,他们联合产业链上下游单位,将产品研制周期缩短了60%,打造了增材领域“有组织科研”的开放式创新模式。

如今,这支冲劲十足的年轻团队,怀着对航天事业和增材技术的热爱,正在突破增材制造技术的精度极限、重量极限、温度极限……他们的故事,正如增材制造的层层堆叠,正将中国航天的梦想,一点一滴铸就成为现实。在建设航天强国的壮阔征程中,这群新时代的航天科技工作者,用创新之光照亮着中国智造的未来之路。

(文/王力杰 郭素彤 图/王力杰)