【新征程 新奋斗】推进多品类产线建设 解锁生产新模式

发布时间:2024-03-14 信息来源:中国航天科工三院159厂

有前后相续的努力,才能实现新的突破;有再接再厉的拼搏 才能获得更好的成绩。为适应批量生产模式,159厂围绕敏捷制造业务主线,立足研制和批产产品的不同特点,已建成总装、机加、焊接、增材等多条智能化生产线。产线的建成大大提高了各零部组件的生产能力,促进工序协同、效率提升迈上新的台阶。

打造智能总装新产线

“两个端面的对接,在过去需要1.5个小时,现在只需要30分钟。”

“发动机对接,以前需要至少8名人员,8个小时才能完成,现在只需要2名人员,1个小时。”

“产品所有设备安装路径达到2毫米的精度,而一般的对接精度是5毫米” ……

这些是立竿见影的效果。

随着总装产线设备的组装完成,159厂提前部署、积极测试,第一时间分解了一型产品,完成了针对真实产品状态的单个工位功能调试。突破前后端面的成件自动化抓取定位、自动取钉、涂胶、拧钉、定力矩;实现了零件定位支承调姿单元6自由度调整……

故障一个一个来,大家就在发现问题,思考问题,解决问题的模式下一个又一个地解决掉。在紧张的调试周期内最大程度保证了自动化产线的可用、易用、好用。

零件的对接,之前一直靠手摸缝隙感知空间大小,如今有了人工智能识别系统,就像一双智慧的眼睛,能够提前发现可能干涉的部位和环节,可对障碍物进行提前避让,形成最优的装配路径,使得装配过程和结果提前预知,并以动画形式同步展现相关参数和过程,到位装配过程可视化实时监控。

拓展机加生产线应用

“这一条是我们的翼舵生产线,它可实现自动零件的物流、加工、在线测量及自动补偿,机床利用率可达到90%以上。”刚刚被评为2023年度三院劳动模范的机加能手贺潇强说。

该生产线是目前国内最大的柔性加工生产线,加工对象从翼舵拓展到壳体、储箱等多类复杂结构件,目前实现了某一时段内一台一线、多机一线、多线并行的产线应用新模式。制造产能提升3倍以上。极大提升了国产高端工业母机的应用示范能力,同时为国产数控系统与国产机床在航天装备制造领域的应用示范建设奠定基础。

“大家都爱干这条线上的活,而且大家都觉得活不够多、不够干。现在我们的产线加工数据能够被后台准确分析与调控,现在包括加工质量、加工效率及生产进度在内的问题均能提前预警与解决,不会出现手忙脚乱的状况啦!”陈月如是说。

随着在线检测、智能监控、柔性换装和换产等关键技术的逐步突破,生产流程以高度自动化和24小时不间断作业运行。

设备利用率提高至92%,批量产品制造周期缩短50%。创造多种核心零件最快生产记录,实现无干预加工模式的应用和产能跃升,做到了“产品不落地,生产零等待”。

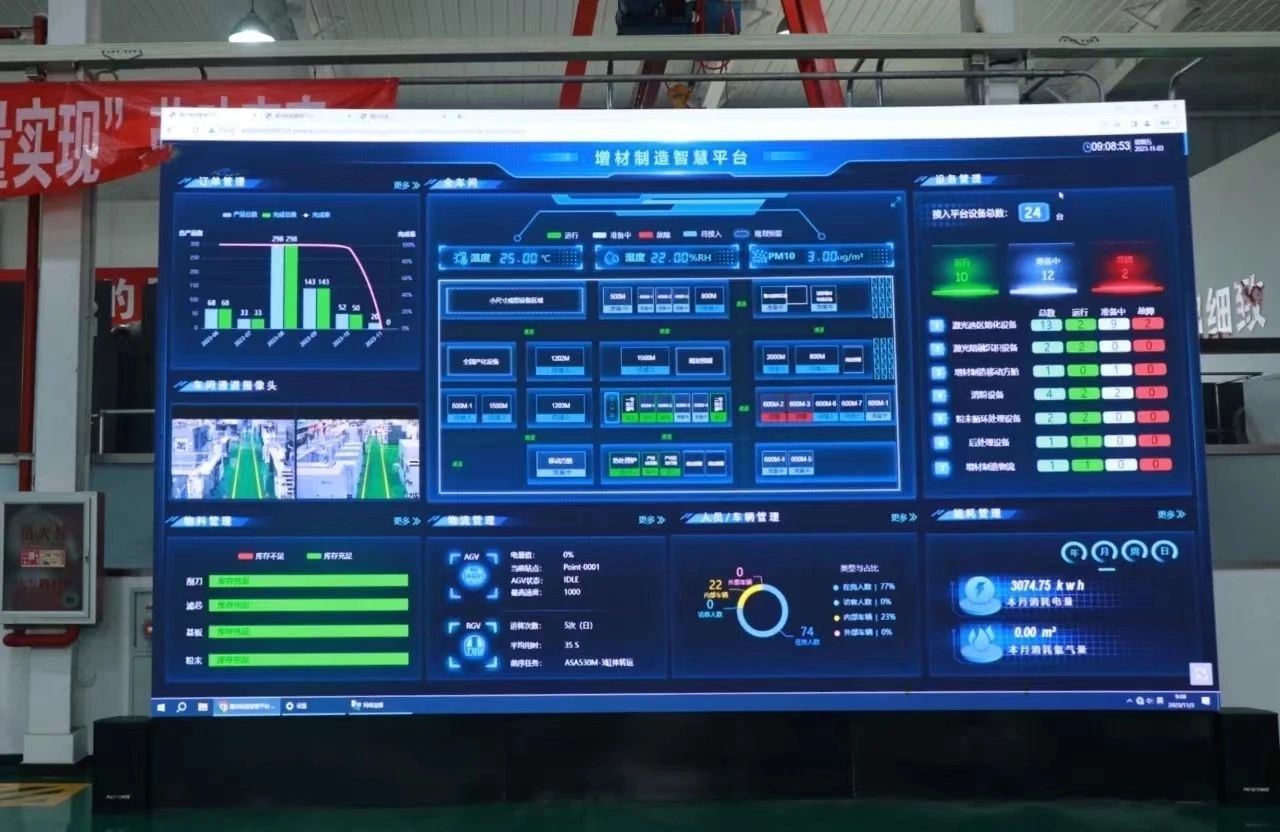

5G“加盟”增材新产线

“这是国内首条5G与工业互联网深度融合的智能产线,利用5G专网将设备生产数据与工厂内部系统对接,可以实时反馈生产产值和汇总数据,相关人员随时可以了解设备产值、状态,助力提升产品质量、降低资源成本、缩短制造周期。”增材中心小鲁介绍到。

如今这条智能产线在线监测点位达到3000个,可以实现关键数据100%采集。

面对5G“加盟”增材新产线后,产线上的设备响应速度控制在10毫秒以内,保证了增材制造产线RGV与AGV物流系统运转的实时调度。

通过对产线全流程数据采集与监控,可以实现生产过程状态、设备状态、物料数据、人员数据、环境数据等实时在线显示,实现生产精细化管理。

在采集与监控的基础上,人员还可以在后台准确调控与处理这些数据,不仅可以对设备打印过程氧含量、预热温度、打印进度等数据进行分析,还可以对加工质量、加工效率、生产进度、设备故障进行预警,极大提高车间产品的加工质量与加工效率,确保每一项任务按时序完成。

数字化生产是从0到1的突破。

在一条条智能生产线上,成千上万个数据采集点,分布在每一条生产线上的每一个环节。大数据源源不断地流进中控室,实现了总装效率和质量的大幅度提升。